AI w jakości

AI w jakości? Dlaczego nie! Wielu z nas ciężko wyobrazić

Czytaj

Konsultant, trener narzędzi branży motoryzacyjnej, właściciel D4R.

Jak wszyscy wiedzą FMEA jest narzędziem starym jak świat. No dobrze... może nie aż tak starym, jednak z pewnością dojrzałym. Jeżeli chodzi o motoryzację to przez wiele lat współistniały obok siebie 2 standardy: ten amerykański (AIAG) oraz niemiecki (VDA). W zależności od tego kto był naszym klientem prowadziliśmy analizę wg wytycznych jednego albo drugiego.

- BMW, Volkswagen, Merceder – VDA.

- Ford, GM, Chrysler – AIAG

- Inni – tu należało zaglądnąć do CSRów danej organizacji

Schody pojawiały się wtedy, kiedy nasza organizacja miała w swoim prtfolio klientów z jednej jak i drugiej grupy. Wymuszało to utrzymywanie dwóch standardów (podwójne kompetencje personelu, koszty szkoleń, łatwość w popełnieniu błędu). Tak było aż do czasu… do czasu, kiedy pojawił się podręcznik FMEA VA, a był to rok 2019.

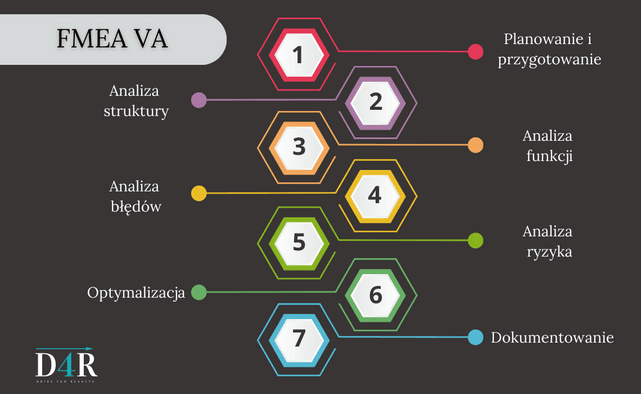

1: Planowanie

2: Analiza struktury

3: Analiza funkcji

4: Analiza wad

5: Analiza ryzyka

6: Optymalizacja

7: Dokumentacja wyników

Po staremu zostaje podział na DFMEA oraz PFMEA. Co więcej, nowością jest FMEA-MSR, ukierunkowane na monitorowanie przyczyn lub stanów awaryjnych podczas użytkowania przez klineta.

Niezależnie od rodzaju wykonywanej analizy jej przebieg pozostaje bez zmian: 7 kroków jest święte.

Koncept opiera się na prostym założeniu: rozpoznać wszystkie funkcje jakie ma realizować wyrób lub proces, sprawdzić co może pójść nie tak i jak to będzie bolesne a następnie zidentyfikować potencjalne przyczyny i zaadresować działania. A to wszystko w 7 krokach.

Tak jak w przypadku poprzednich podręczników FMEA w pierwszej kolejności należy skupić się na zebraniu tego, co już wiemy (wniosków z poprzednich projektów, reklamacji, doświadczeń zespołu itd.) oraz na budowie zespołu. A zespół niezmiennie powinien być multidyscyplinarny.

Tutaj pojawia się pierwsza wyraźna nowość: konieczność wykonania dekompozycji produktu lub systemu. O ile sama idea dekompozycji nie jest nowa (diagram przepływu procesu czy schematy blokowe znane są od dawna) o tyle nowością może być zalecenie zbudowania drzewa struktury. Jego zadaniem jest pokazanie wzajemnych zależności między komponentami (dla DFMEA) lub krokami procesu i elementami (w przypadku PFMEA).

Zidentyfikowane elementy będą wejściem do kolejnego z kroków, który skupia się na funkcjach.

Trzeci z kroków ma za zadanie zidentyfikować funkcje, jakie pełni dany komponent (w przypadku DFMEA) lub krok (a idąc dalej również element) procesu. To w tym punkcie będziemy musieli odpowiedzieć na pytanie czego tak naprawdę oczekujemy od naszego produktu, procesu oraz elementu.

Jak zrobić to dobrze? Wystarczy że zbierzesz wszystkie wymagania lub zwyczajnie zapytasz:

– Dlaczego właściwie ta maszyna, komponent, element musi być w tym procesie?

– Czego właściwie od tych elementów oczekuję?

– Co one mają robić?

Oczywiście podpowiedzi należy szukać w kartach technologicznych, standardach pracy, rysunkach.

Ostatecznie naszym zadaniem będzie połączenie elementów procesu z wymaganiami dla danego kroku (operacji) oraz wymaganiami dla całego procesu czy wyrobu.

Utworzona w ten sposób mapa powinna zilustrować nam związek przyczynowo skutkowy efektem którego ma być spełnienie wymagań klienta (a raczej klientów).

W tym kroku konieczne jest określenie jak nasz produkt lub proces może nas zawieść (czyli co możemy pójść źle). Niby nic nowego a jednak. Analiza prowadzona jest w oparciu o wcześniej zdefiniowane funkcje i rozwijana w ramach nie tradycyjnego arkusza kalkulacyjnego lecz drzewa struktury (którego początki sięgają kroku nr 2). Całość bazuje na założeniu że wada idzie za funkcją.

Niespełnienie wymagań na poziomie elementu procesu skutkować będzie pojawieniem się błędu na poziomie danego kroku. To natomiast może sprawić że na poziomie produktu pojawią się niepożądane skutki.

To właśnie serce całego FMEA: identyfikacja wszystkich powiązań między elementami procesu, będącymi częścią danego kroku, a funkcjami produktu, wymaganiami prawnymi lub biznesowymi (np. brakowość).

Piękno FMEA VA polega na tym, że wszystko jest przejrzyście zwizualizowane i już nie musimy błądzić wzrokiem po setkach linijek Excel’a!

W tej części metody FMEA VA pojawia się dobrze znana z poprzednich wersji podręcznika ocena:

1. skutków stanów awaryjnych (severity),

2. występowania (occurrence) oraz

3 detektowalności (detection).

Całość, niezmiennie bazuje na wskaźnikach Severity, Occrrence i Detection, z tym że zmianie uległ ostateczny sposób oceny ryzyka.

Jak zapewne pamiętasz w przeszłości wciąż funkcjonował RPN. W prawdzie w ostatniej edycji FMEA AIAG nie był on już rekomendowany do ostatecznego podejmowania decyzji, jednak wiele organizacji nadal się nim kierowało.

Teraz to już przeszłość. Przyszłość należy do indywidualnej analizy kombinacji S, O, D. To na jej podstawie, przechodząc przez tablice rankingowe podręcznika FMEA VA, będziemy mogli oszacować ryzyko.

Teraz ocena może przybierać jedynie 3 stany:

L – Low (kolor zielony)

M -Medium (kolor pomarańczowy)

H – High (kolor czerwony)

Pływanie między wartościami RPN nie jest już możliwe. Już sam kolor podpowida gdzie jest dobrze a gdzie musimy reagować. A do dokumentowania reakcji będzie służył krok 6.

Optymalizacja czyli określenie działań korygujących dla tych punktów, dla których wg analizy ryzyko jest zbyt duże.

Tutaj nie musisz spodziewać się zbyt dużej ilości zmian. W prawdzie formularze został tu znacznie rozbudowany jednak nie jest to rewolucja. Ważne jest jednak to, że zespół musi przeanalizować każdą z linijek FMEA VA i uzasadnić czy optymalizacja jest lub nie jest konieczna. I to niezależnie od uzyskanego w poprzednim kroku koloru.

Krok siódmy jest nowością w stosunku do poprzednich wydań podręczników FMEA. Zespół zobligowany jest do przedstawienia raportu z prac wskazujący między innymi plan podjętych działań, ich status, wykaz najbardziej ryzykownych punktów FMEA oraz rekomendacje.

Wyciągnięte wnioski mogą zasilić naszą bazę wiedzy inżynieryjnej (BOP / BOD) lub wejść na stała do naszego Family FMEA.

Jak łatwo zauważyć kroki 2, 3 i 4 bazują na strukturalnym związku przyczynowo - skutkowym. Graficzna reprezentacja relacji przyczyna – wada – skutek to coś nowego w porównaniu z tradycyjnym podejściem lansowanym przez podręcznik FMEA AIAG rewizja 4. I jest to zarazem coś pozytywnego jak i przysparzającego wiele problemów.

Dlaczego?

Wyobraźmy sobie że dostajemy reklamację na np. niezgodną średnicę otworu w naszym wyrobie. Jeżeli nasz zespół, na etapie projektowania i rozwoju procesu, stworzył takie FMEA VA, to po jego otwarciu bardzo szybko będziemy mogli zidentyfikować wszystkie potencjalne przyczyny.

Inaczej mówąc: nasza wstępna Ishikawa jest już gotowa. Teraz pozostaje przeprowadzić weryfikację hipotez i ewentualnie sprawdzić, czy nie ma czegość nowego. Wow!

A gdzie tan negatywna strona? Od tego momentu Excel to za mało.

W przypadku poprzedniej wersji FMEA większość naszych organizacji bazowała na dokumencie sporządzonym w Excelu.

Problem polega na tym że excel bazuej na tabelach a nie na obiektach graficznych, które można by łatwo ze sobą powiązać i filtrować.

W prawdzie z bloków i strzałek można zbudować strukturę drzewa… ale nie załaduje się ona automatycznie do komórek, nic też się samo nie obliczy. A wprowadzanie zmian może być horrorem.

Jeżeli chcemy zachować funkcjonalną wersję graficzną musimy przesiąść się na jakieś dedykowane oprogramowanie.

Kluczowe założenia co do wdrożenia nowego FMEA zakładają, iż nowe projekty powinny być realizowane wg nowego podręcznika. Dla już istniejących projektów, jak i projektów wykazujących znaczne podobieństwo do już zrealizowanych produktów FMEA pomoże pozostać po staremu. Oczywiście ostateczna decyzja zależna jest od specyficznych wymagań klienta jak i indywidualnych ustaleń.

Pamiętajmy jednak że większość koncernów już się na ten temat wypowiedziała. Zespoły do FMEA będą więc miały co robić.

Poznaj 5 podstawowych podręczników branży motoryzacyjnej: APQP, FMEA, MSA, SPC, PPAP.Odbierz swój bezpłatny dostęp.

Wierzy że zarządzanie jakość to nie narzędzia a stan umysłu. Z wykształcenia inżynier budowy maszyn, trener i konsultant, pasjonat metody Six Sigma. W czasie swojej drogi zawodowej współpracował z takimi koncernami jak BMW, Audi, JLR czy Stellantis. Twórca QualityWersum czyli portalu e-learning dostarczającego treści edukacyjnych dla branży motoryzacyjnej.

Odpowiadamy tak szybko jak inżynier jakości, gdy właśnie otrzymał informacje o nowym problemie.

Bezpośredni kontakt

+48 507 799 644

MSA czyli precyzja i dokładnosć Rafał Rakoczy Konsultant, trener narzędzi

CzytajComments are closed.

D4R Rafał Rakoczy

ul. Kolorowa 22

38-500 Sanok

kontakt@d4r.pl

NIP: 6871779567

REGON: 528801286

Copyright © D4R

| Cookie | Duration | Description |

|---|---|---|

| cookielawinfo-checkbox-analytics | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookie is used to store the user consent for the cookies in the category "Analytics". |

| cookielawinfo-checkbox-functional | 11 months | The cookie is set by GDPR cookie consent to record the user consent for the cookies in the category "Functional". |

| cookielawinfo-checkbox-necessary | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookies is used to store the user consent for the cookies in the category "Necessary". |

| cookielawinfo-checkbox-others | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookie is used to store the user consent for the cookies in the category "Other. |

| cookielawinfo-checkbox-performance | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookie is used to store the user consent for the cookies in the category "Performance". |

| viewed_cookie_policy | 11 months | The cookie is set by the GDPR Cookie Consent plugin and is used to store whether or not user has consented to the use of cookies. It does not store any personal data. |

[…] Przydatne materiały: FMEA AIAG&VDA – 7 kroków analizy ryzyka […]